Par : Mark Crawford – Consultant de terrain de niveau 4 et Jeff Hoch – Architecte/FC

A lire aussi : Femmes dans le sport : évolution et impact historique sur la société

Les panneaux à copeaux orientés (OSB) ont été introduits dans l’industrie du bâtiment à la fin des années 1970 et sont rapidement devenus le matériau de revêtement de choix pour les constructeurs de maisons nord-américains au lieu du contreplaqué. La raison ? Le revêtement OSB est généralement considéré comme plus économique que le contreplaqué.

A lire en complément : MyFFF : quelles fonctionnalités pour les éducateurs et arbitres ?

Au fil des ans, cependant, un stigmate négatif s’est développé en association avec les OSB, car les constructeurs ont signalé que le revêtement gonflait, perdait sa résistance structurelle et développait même une croissance bio-organique (BOG) lorsqu’il était exposé à l’humidité. En tant que consultants en construction, bon nombre de nos partenaires constructeurs nous ont demandé s’ils devaient utiliser des panneaux OSB ou du contreplaqué dans leur travail ou si cette « épidémie » d’OSB avait encore été médiatisée. Aujourd’hui, nous sommes ici pour faire la lumière sur le sujet !

Tout d’abord, nous allons commencer par dire que les panneaux OSB et le contreplaqué sont deux excellents produits. Cependant, comme pour toute autre chose, il s’agit toujours d’utiliser le les bons outils pour le bon travail. Alors que le Code international du bâtiment définit à la fois les panneaux OSB et le contreplaqué comme des « panneaux structuraux en bois » et que l’American Plywood Association (APA) les décrit comme étant structurellement égaux, il est important de comprendre que chaque produit est fabriqué différemment et qu’il est donc plus performant dans des circonstances variables.

Qu’est-ce que les panneaux OSB et comment sont-ils fabriqués ?

L’ OSB est un panneau de revêtement structurel en bois composé principalement de bois durs (tremble, bouleau et populaire) et de résineux (pin tordu et pin du sud) combinés à de la résine synthétique, de la cire liquide et d’autres additifs.

Le processus typique de fabrication des panneaux OSB commence par la récolte d’arbres de plus petit diamètre que ceux généralement sélectionnés pour le bois dimensionnel. Les panneaux OSB peuvent être produits à partir d’arbres écorqués et écorciés. Lorsque les arbres abattus arrivent à l’usine de fabrication, ils sont introduits dans un waferizer qui coupe les arbres en brins de bois. La taille et la forme de ces brins de plaquettes dépendent du waferizer utilisé par le fabricant et auront une certaine variation de forme en raison du processus. Les plaquettes coupées sont ensuite séchées pour obtenir une teneur en humidité optimale qui peut varier d’un fabricant à l’autre (souvent jusqu’à 6 %). La teneur en humidité finale doit compenser l’ajout de résines liantes et de tout autre agent ajouté par le fabricant au mélange.

Dans le cadre du processus de formage, les tranches sont dirigées vers un formateur de tapis où les tranches sont disposées dans une direction pour former la première face du panneau. Des tapis supplémentaires sont ensuite créés en plaçant de nouvelles plaquettes dans des directions opposées pour donner au panneau sa rigidité structurelle. Les panneaux OSB sont généralement constitués de trois à cinq couches de tapis. Au cours du processus de formage, les résines et autres additifs sont ajoutés aux tapis. Une fois le processus de formage terminé, le panneau formé est pressé à chaud pour former l’épaisseur finale du panneau. Au cours de cette étape, le panneau formé est soumis à la fois pressions et températures pour activer et durcir les résines. Une fois les processus de pressage à chaud et de cuisson terminés, les panneaux sont refroidis, découpés, peints sur les bords puis emballés pour l’expédition.

En quoi les panneaux OSB sont-ils fabriqués différemment du contreplaqué ?

Les panneaux OSB et le contreplaqué sont généralement fabriqués à partir d’arbres dont le diamètre est inférieur à celui qui serait récolté pour le bois de taille. Ils comportent également des couches de matériau au lieu d’être des morceaux de bois solides comme du bois dimensionnel. Ce sont tous deux des produits d’ingénierie qui sont disponibles en différentes qualités structurelles et en différentes catégories de performance. Les deux sont des matériaux composites utilisant des résines pour coller le bois ensemble afin de créer un produit en feuille à la fois plus grand et plus résistant que ne l’aurait été le bois seul.

La principale différence entre les deux produits est le fait que les panneaux OSB sont composés de milliers de petites plaquettes de bois disposées en plusieurs couches, tandis que le contreplaqué est composé de trois plus couches de feuilles de placage de bois. Les placages de contreplaqué sont créés en coupant un arbre préparé à la taille souhaitée, puis en utilisant une latte pour peler l’arbre afin de former une longue feuille. Cette plaquette par rapport au placage a un impact sur la façon dont chaque produit réagit à l’humidité.

Problèmes historiques rencontrés avec les panneaux OSB

Comme mentionné précédemment, les panneaux OSB ont acquis une réputation négative au fil des ans, les constructeurs ayant signalé un gonflement de leurs panneaux de revêtement, une baisse de la résistance structurelle et la présence de BOG lorsqu’ils sont exposés à l’humidité. Techniquement, ces problèmes peuvent toujours survenir. Toutefois, si le matériel est stocké correctement et installé dans les circonstances appropriées, ce sont des questions qui n’auront pas à s’inquiéter.

La façon dont les panneaux OSB sont fabriqués est ce qui rend le produit plus sensible à l’humidité. Le bois naturel a tendance à absorber l’humidité plus rapidement par le fil d’extrémité que par le grain de surface. Par exemple, un bois de dimension tel qu’un 2 x 4 absorbera plus facilement l’humidité à travers les deux extrémités plutôt que par les quatre faces. Cependant, en raison de la façon dont les plaquettes sont fabriquées dans des panneaux OSB, il y a une exposition au grain final sensiblement plus importante. Sachant cela, les fabricants de panneaux OSB appliquent une cire émulsionnée ou lisse sur le plan de surface et un apprêt/scellant sur les extrémités coupées pendant le processus de fabrication pour le protéger.

Si le produit OSB est stocké dans des conditions humides ou n’est pas refermé après avoir coupé les panneaux, le produit peut devenir similaire à une éponge en cellulose. Le niveau d’humidité augmentera et la taille du panneau augmentera à mesure qu’il essaiera de revenir à son état naturel. À de faibles niveaux d’humidité, les panneaux OSB sont un produit stable et le mouvement de l’humidité à travers le panneau n’est pas un problème relatif. Toutefois, à des niveaux d’humidité plus élevés et à des expositions prolongées, le mouvement d’humidité dans le produit peut provoquer un gonflement. En revanche, le bois et le contreplaqué dimensionnels, qu’ils soient séchés au four ou non, se déplacent en équilibre par rapport à l’environnement niveau d’humidité.

Qu’est-ce qui contribue à la perte de résistance structurelle

Le gonflement du panneau OSB contribue en fin de compte à la perte de résistance structurelle. Cela est dû à deux préoccupations principales :

- Une modification de l’épaisseur du panneau se produit alors que la fixation ne bouge pas, ce qui entraîne une fixation qui n’est plus au même niveau que la face du panneau mais qui est essentiellement surdimensionnée.

- Si le gonflement est suffisamment important, la liaison à l’intérieur du panneau peut être perdue entre les différentes tranches et la résine.

OSB exposé sur un chantier à la suite d’une tempête de pluie.

Problèmes avec les crêtes

Le gonflement des bords des panneaux, en particulier lorsqu’ils sont utilisés pour les planchers et les toitures, peut provoquer la formation de crêtes lors de l’installation de matériaux de finition. En outre, l’ensemble du panneau peut gonfler en raison d’une modification de la teneur en humidité du panneau et, par conséquent, poussera contre les panneaux adjacents, provoquant une crête émerger. Dans les deux cas, il peut être nécessaire de poncer la crête pour permettre l’installation de la finition, ce qui entraîne des coûts supplémentaires et des retards. Le gonflement des bords est moins fréquent dans le contreplaqué en raison de la faible exposition au grain final.

Les cultures bioorganiques ne sont pas toutes des moisissures

Il a été signalé que la moisissure de surface se développait plus rapidement sur les panneaux OSB que sur les autres produits de revêtement en bois. Cela est dû aux modifications apportées aux propriétés physiques des fibres de bois à la suite du processus de fabrication. Les fibres de bois OSB sont chauffées 2,5 fois plus haut, puis soumises à un taux de compression 48 fois supérieur à celui d’un panneau de contreplaqué classique. Le chauffage et la compression extrêmes du panneau OSB transforment certaines fibres de cellulose en sucres simples qui favorisent la croissance rapide des moisissures.

Les spores de croissance bioorganiques sont répandues dans l’environnement naturel, sont présentes sur tous les matériaux de construction et se trouvent même dans l’air que vous respirez tous les jours. Non toutes les BOG sont des MOISISSURES et toutes les MOISISSURES ne sont pas dangereuses pour votre Parfois, la moisissure est confondue avec des moisissures dangereuses et les gens s’inquiètent inutilement. Seul un hygiéniste industriel utilisant des analyses de laboratoire peut affirmer avec certitude si la tourbière noire que vous voyez sur le matériau de construction présente un risque pour la santé. Pour plus d’informations sur la moisissure, consultez le rapport de l’EPA intitulé A Brief Guide to Mold, Moisture, and Your Home. La présence de BOG sur les matériaux de construction sur un chantier n’indique pas nécessairement une mauvaise gestion du site ou des matériaux défectueux. Il s’agit plutôt d’un signal visuel indiquant que les « moyens et méthodes de construction » nécessitent une certaine révision. Les BOG peuvent survenir en raison des conditions présentes sur le terrain lors de la livraison, du stockage, de l’installation et même des retards normaux en cours de construction. Ces conditions incluent, mais ne sont pas limitées à :

- L’humidité est présente sous forme liquide ou vapeur.

- Changements de température pouvant provoquer de la condensation à la surface du bâtiment produit.

- Exposition du produit de construction aux éléments.

- Des températures et des niveaux d’humidité qui favoriseront la croissance des tourbières.

- Une source de nourriture pour la tourbière.

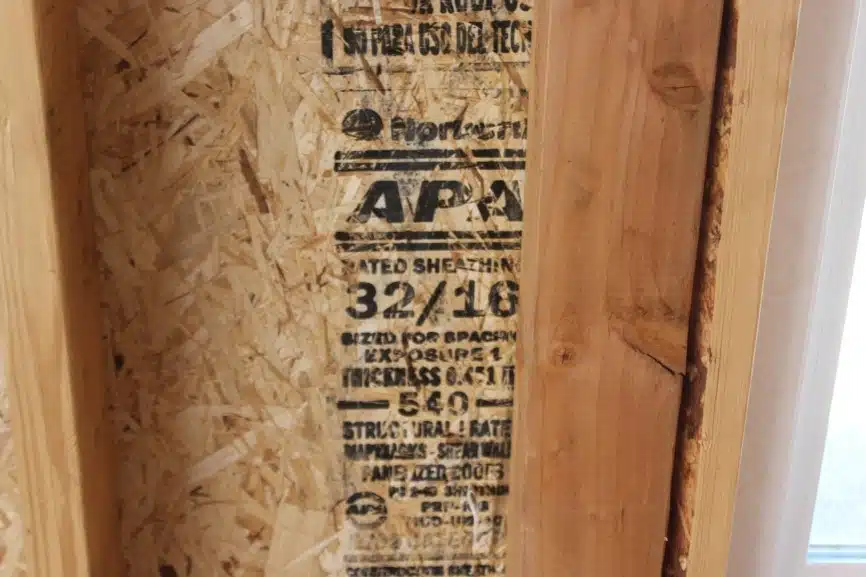

revêtement OSB sur le projet en panne.

OSB aujourd’hui

Les fabricants de panneaux OSB ont travaillé sur des solutions pour surmonter les problèmes décrits ci-dessus ainsi que d’autres avancées positives pour leurs produits au fil des ans. Divers fabricants ont travaillé sur des formulations visant à réduire le gonflement global des panneaux et la perte de résistance structurelle liée au gonflement. Pour ce faire, les fabricants ont modifié leurs formulations de résine et/ou ont ajouté d’autres composants à leurs formulations afin d’obtenir une meilleure imperméabilité. Le résultat est que vous pouvez désormais trouver des produits couverts par de longues garanties sans sable. Ces garanties ne couvrent pas l’exposition continue, mais elles couvrent une exposition occasionnelle au cours de construction.

Certains fabricants se sont appuyés sur d’autres formulations et sur l’étanchéité des bords pour protéger contre l’humidité. Il s’agit notamment :

- Géorgie-Pacifique – OSB haute performance DryMax® pour lesquels ils offrent une garantie sans sable de 500 jours.

- Revêtement Huber AdvanTech® pour murs et toits avec une garantie de résistance aux intempéries de 500 jours.

- Sous-plancher Huber AdvanTech® avec une garantie sans sable de 500 jours.

- LP Legacy fabriqué avec de la colle Gorilla pour une « résistance supérieure à l’humidité ».

Certains fabricants ont mis au point des dispositifs de drainage afin de réduire le risque de gonflement des bords. Il s’agit notamment :

- LP Building Products fait la promotion que son sous-plancher LP Legacy est « couvert jusqu’à ce qu’il soit couvert » par une garantie sans sable. Une partie de la conception du sous-plancher Legacy qui permet la garantie est le RainChannel® intégré aux extrémités des panneaux qui permet à l’eau de s’écouler au niveau des joints plutôt que de l’étang. sur le dessus du panneau.

- Le sous-plancher Weyerhaeuser Diamond Edge Gold™ est doté de Down Pore®. Semblable au RainChannel de LP, ce produit fournit un moyen de permettre à l’eau de s’écouler au niveau des joints du revêtement plutôt que de s’écouler en surface.

D’autres ont pris différentes mesures pour réduire les effets du gonflement des bords ou pour sceller le bord afin d’empêcher le gonflement :

- Norbord TruFlor PointSix et DuraStrand PointSix ont un bord effilé pour tenir compte de tout gonflement potentiel du bord, car la conicité de 0,6 mm peut étendre la même dimension et le bord sera affleurant. Norbord Stabledge bénéficie d’une garantie sans sable de 50 ans.

- Telko T-Strand et T-Strand Pro sont dotés d’un joint de bord exclusif pour protéger contre le gonflement des bords.

Parmi les autres progrès réalisés par les fabricants, citons :

- Barrières rayonnantes appliquées en usine pour les panneaux fabriqués par, Georgia Pacific, LP, Norbord, Roy OMartin, Telko et Weyerhaeuser.

- Météo barrières résistives appliquées à l’usine par, Georgia Pacific, Huber et Roy OMartin.

- Isolation en mousse pour la valeur R de Huber.

Immeuble entièrement gainé.

Murs entièrement gainés.

Les différents grades de panneaux OSB

Georgia-Pacific fabrique six produits OSB différents, dont trois peuvent être utilisés comme sous-revêtements de sol et deux autres produits OSB ayant une face stratifiée. Les constructeurs doivent savoir que le revêtement OSB est disponible dans différents grades et que le grade approprié doit être choisi en fonction des circonstances du travail. Le niveau de qualité aura un impact sur le coût du produit et tous les grades n’auront pas les mêmes résultats. La liste suivante des catégories de produits disponibles provient des sites Web des fabricants et est fournie par ordre alphabétique par fabricant.

- Les panneaux OSB Blue Ribbon® pour les toits et les murs à durée de vie limitée garantie.

- Sous-plancher Blue Ribbon® Sturd-I-Floor® avec garantie à vie limitée.

- OSB amélioré DryGuard® avec une durée de vie limitée et une garantie sans sable de 200 jours.

- DryMax® hautes performances avec une durée de vie limitée et une garantie sans sable de 500 jours.

- Barrière à air et à eau ForceField® ainsi que revêtement de barrière rayonnante Thermostat®.

Huber Engineered Woods fabrique de multiples qualités de revêtement avec deux sous-revêtements de sol et six à des utilisations spécialisées.

- Le revêtement OSB Huber Blue™ est destiné aux murs et aux toits et bénéficie d’une garantie limitée de 25 ans.

- Huber Blue™ Plus est une alternative au sous-plancher de qualité première avec une garantie de 50 ans et une garantie sans sable de 200 jours et est disponible avec un indice de résistance au feu.

- Revêtement AdvanTech® pour murs et toits avec une garantie de résistance aux intempéries de 500 jours et une garantie à vie limitée.

- Sous-plancher AdvanTech® avec une garantie sans sable de 500 jours et un garantie à vie limitée.

- Faceuse stratifiée PerormMax® 500, Tru-Spec® pour menuiserie et panneau de coffrage du béton FormRite®. En plus du mur ZipSystem™ avec une barrière résistante aux intempéries laminée, des panneaux de toit ZipSystem™ avec sous-couche laminée et un revêtement ZipSystem™ R avec isolation en mousse continue appliquée à l’arrière du revêtement mural ZipSystem™.

LP fabrique trois catégories de panneaux OSB conçus pour les applications de sous-planchers. En outre, ils fabriquent deux produits OSB supplémentaires dotés de fonctionnalités supplémentaires.

- LP® TopNotch® 250 avec une garantie de 25 ans sans garantie anti-sable.

- LP® TopNotch® 350 avec une garantie de 50 ans et une garantie sans sable de 100 jours.

- Sous-plancher LP® Legacy™ avec une garantie sans sable « Couvert jusqu’à ce qu’il soit couvert » et une garantie à vie limitée.

- Gaine barrière rayonnante LP® TechShield® et résistance au feu LP® FlameBlock® revêtement.

Norbord fabrique cinq catégories de sous-revêtements de sol et huit produits spécialisés.

- Sous-plancher de qualité commerciale TruFlor avec une garantie limitée de 25 ans sans garantie anti-sable.

- TruFlor PointSix avec une garantie limitée de 25 ans sans garantie anti-sable.

- Trubord est destiné à être utilisé sur les toits et les murs et bénéficie d’une garantie limitée de 25 ans.

- Le sous-plancher Pinnacle bénéficie d’une garantie limitée de 50 ans et d’une garantie sans sable de 100 jours.

- DuraStrand PointSix avec une garantie sans sable d’un an et une garantie à vie limitée.

- Sous-plancher haut de gamme StableEdge avec une garantie de 50 ans et une garantie sans sable de 50 ans.

- TallWall, Windstorm et Quakezone ont des tailles variables pour réduire le blocage et fournir un chemin de charge continu, une barrière rayonnante Solarbord, des marches d’escalier Stead-I-Tred, des panneaux de jante, des panneaux OSB de qualité de cadre de meuble et WebStock pour une utilisation dans les solives en I techniques.

Fabricants Roy OMartin cinq variétés de revêtement OSB, sans compter leurs deux variétés XL.

- Tuff-Strand bénéficie d’une garantie à vie limitée.

- Revêtement mural structurel StructWall.

- Panneaux de revêtement mural WindBrace.

- Le revêtement de toit Eclipse Radiant Barrier, le revêtement Eclipse OSB Wall System avec barrière rayonnante à l’air et à l’eau, Tuff-StrandXL et StructWall XL sont des feuilles de format plus long de ces types de produits.

Telko fabrique neuf produits OSB différents, dont deux sont destinés au sous-plancher.

- Les revêtements de toit et de mur en panneaux OSB T-Strand™ sont couverts par une garantie limitée de 25 ans.

- Les revêtements de toit et de mur T-Strand™ Pro bénéficient d’une garantie limitée de 50 ans ainsi que d’une garantie sans sable de 365 jours.

- Le revêtement de sous-plancher T-Strand™ OSB est couvert par une garantie limitée de 25 ans.

- Le revêtement de sous-plancher T-Strand™ Pro bénéficie d’une garantie limitée de 50 ans ainsi que d’une garantie sans sable de 365 jours.

- Panneaux utilitaires utilitaires OSB T-Strand, VR revêtements de sol, coffrages de chants en béton, bordures et parements SIP.

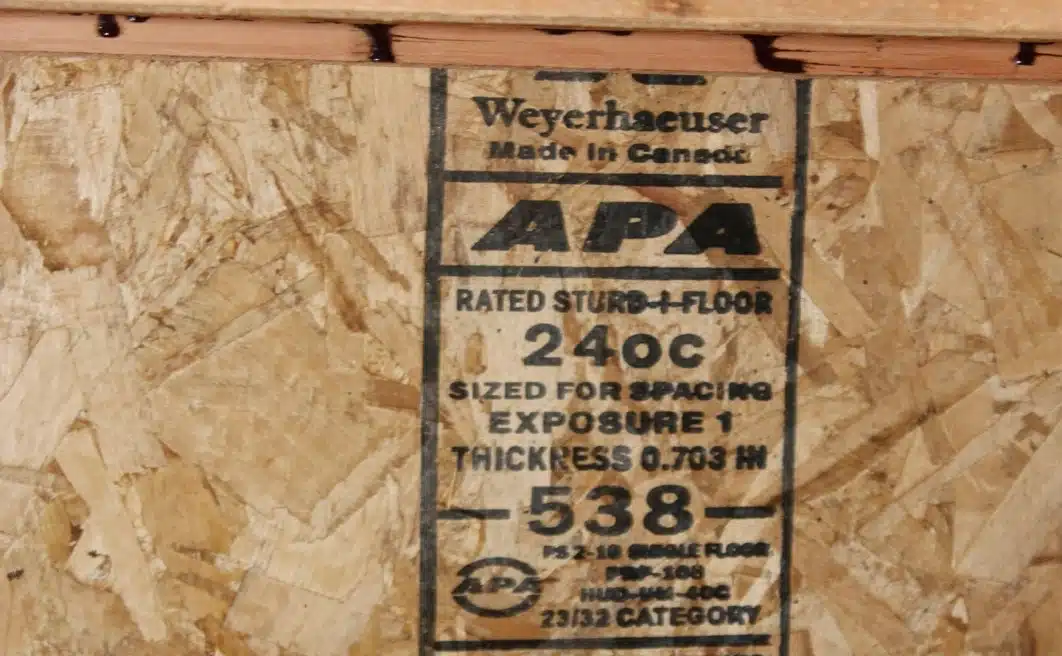

Weyerhaeuser fabrique six produits OSB, dont trois sont destinés au sous-plancher.

- Les panneaux de sous-plancher Edge™ de qualité première ne sont pas garantis sans sable, mais bénéficient d’une garantie limitée de 25 ans.

- Sous-plancher Edge Gold™ avec une garantie sans sable de 200 jours et une garantie limitée de 50 ans.

- Sous-plancher Diamond avec garantie sans sable de 500 jours et garantie à vie limitée

- Toiture Edge Gold™, revêtement à barrière rayonnante (RBS) et marches d’escalier SturdiStep.

Revêtement OSB pour barrière radiante LP TechShield.

Revêtement OSB Norbord.

Revêtement de sol Weyerhaeuser OSB.

Y a-t-il des zones où les panneaux OSB ne devraient pas être utilisés comme revêtement de bois ?

Bien que les fabricants d’OSB d’aujourd’hui aient pris des mesures pour rendre leurs produits plus robustes et plus résistants à l’humidité, on peut demandez… » Y a-t-il des zones où les panneaux OSB ne devraient pas être utilisés comme revêtement de bois ? ». Malheureusement, il n’existe pas de réponse simple par oui ou par non à cette question. Dans les zones soumises à des niveaux constants d’exposition à l’humidité, telles que les terrasses, les fondations et derrière certains revêtements ; ou lorsque de longs retards dans les activités de construction sont susceptibles de se produire, le contreplaqué peut réagir de manière plus favorable à ces conditions que les panneaux OSB. Dans certains cas, le constructeur peut même ne pas avoir d’option, car les garanties d’autres produits peuvent être partielles pour des types de revêtement spécifiques. Par exemple, certains produits de revêtement de terrasse et de revêtement de sol ont des garanties qui interdisent l’utilisation de tout produit autre que le contreplaqué.

Dans des domaines tels que les lignes de toit, certains consultants recommanderont le contreplaqué plutôt que les panneaux OSB pour plusieurs raisons. La première est liée au gonflement des bords des panneaux lors de l’utilisation d’un matériau de couverture tel que des bardeaux de composition ou des produits de toiture similaires. Lorsque les bords des panneaux gonflent et que ces produits de toiture sont installés, la houle les lignes deviennent souvent visuellement apparentes même au niveau du sol. Bien que le gonflement ne cause aucun dommage à la toiture et ne soit pas nécessairement révélateur d’un problème structurel, le propriétaire/occupant du bâtiment peut s’inquiéter de l’existence de problèmes de structure ou de toiture en fonction de l’apparence. La solution consiste à utiliser un panneau OSB évalué pour l’exposition et à s’assurer que le toit est complètement séché dès que possible après la fin de l’installation du revêtement. Deuxièmement, les panneaux OSB ont un indice de cisaillement plus élevé que les panneaux de contreplaqué et sont donc souvent installés avec des portées supérieures à celles du contreplaqué de même épaisseur. Cela peut entraîner une déviation visible des panneaux entre les supports et peut se télégraphier en provoquant une apparence ondulée sur le toit. Cette apparence ondulée est souvent visible depuis le sol et pour le propriétaire/occupant du bâtiment, ce qui soulève des inquiétudes quant à l’intégrité structurale du toit. La solution consiste à travailler avec l’ingénieur en structure pour réduire la déflexion soit en utilisant un panneau OSB plus épais, soit en réduisant la portée.

Il est extrêmement important de s’assurer que le mur derrière le revêtement extérieur (en particulier les applications de stuc synthétique) est sec avant de reprendre la construction. En effet, l’humidité se déplacera toujours de la zone où l’humidité est élevée vers les zones à faible humidité. Cela est particulièrement préoccupant pour les revêtements OSB. Étant donné que l’OSB maintient une teneur en humidité aussi faible, il invitera un excès d’humidité qui pourrait à son tour saturer le produit. Par exemple, le stuc synthétique est formé par un processus chimique et n’absorbe pas l’humidité et ne permet pas une transmission importante de la vapeur d’humidité à travers le revêtement. Ainsi, le stuc synthétique peut empêcher le dessèchement vers la face extérieure du mur et créer un environnement qui favorise la pourriture du revêtement en bois s’il n’est pas correctement protégé. Il en va de même pour tout autre revêtement qui pourrait empêcher le dessèchement à l’extérieur du mur, en particulier lorsque des panneaux OSB sont utilisés comme revêtement à l’extérieur du mur. Une conception appropriée du système mural, y compris l’intégration possible d’un système de pare-pluie, peut assurer une protection efficace du revêtement et rendre l’utilisation d’OSB acceptable.

Conclusion

Alors que la querelle entre le contreplaqué et les panneaux OSB se poursuit, il est important que les constructeurs soient conscients des pièges potentiels de la construction et des mesures qui peuvent être prises pour éviter les risques. La façon dont les panneaux OSB sont fabriqués les rend plus sensibles à l’humidité que le contreplaqué. Cependant, le prix du revêtement OSB est généralement plus abordable et est donc devenu le revêtement de choix pour les constructeurs nord-américains. Si vous êtes un constructeur qui utilise un revêtement OSB, il est extrêmement important de faire attention à la façon dont le matériau est stocké, manipulé et installé. Lors du choix entre le contreplaqué ou l’OSB, ou même les différentes qualités disponibles pour chacun, un certain nombre de facteurs doivent être pris en compte. Pour garantir le meilleur résultat, un le constructeur doit se poser les questions suivantes :

- Où sont construites ces structures ?

- Dans quelles conditions météorologiques ?

- Les sous-traitants sur le tas sont-ils correctement formés à l’installation et aux meilleures pratiques de construction ?

- Les détails de la garantie du produit sont-ils suivis ?

- Quel produit protégerait le mieux mon investissement ?

Bien que les fabricants d’OSB aient mis au point de nouvelles formulations prometteuses et des garanties sans sable, la plupart des consultants conseilleraient toujours au constructeur de s’assurer que les panneaux OSB sont protégés de l’humidité autant que possible. Toutes les instructions d’installation du fabricant nécessitent un stockage approprié avant l’installation, y compris une protection contre la pluie et la neige ainsi qu’une couverture ventilée pour empêcher l’accumulation de vapeur d’humidité. Bien qu’une certaine exposition puisse être inévitable en raison des pratiques de construction typiques, le bâtiment doit être séché dès que possible pour éviter une exposition prolongée de tous les produits du bois et autres produits sensibles à l’humidité matériaux. Si la saturation des panneaux est présente, si l’on pense qu’elle est présente, ou si les panneaux présentent les premiers signes de saturation, faites inspecter les panneaux pour déterminer s’ils ont gonflé. En cas de gonflement, un ingénieur en structure agréé doit inspecter au moins un échantillon du revêtement et indiquer à quel moment le gonflement justifierait le retrait et le remplacement du revêtement. Si le retrait est recommandé, retirez le panneau concerné dans son intégralité. Le coût de remplacement d’un panneau en raison de la saturation pendant la construction ou avant l’installation sera inférieur à ce qu’il faudrait pour retirer et remplacer un panneau OSB plus tard.

Les bonnes pratiques de construction aideront à prévenir les dommages au revêtement OSB et à en assurer l’utilisation efficace. Des barrières résistantes aux intempéries et des matériaux imperméabilisants appropriés pour protéger le revêtement doivent être utilisés. De plus, les systèmes de pare-pluie ventilés qui favorisent le séchage du mur sont généralement recommandés pour les murs extérieurs (et en particulier avec revêtements qui empêchent ou inhibent le dessèchement vers l’extérieur). Pour les assemblages de toit et de plancher, il est recommandé de sécher le plus tôt possible après l’installation afin d’éviter toute exposition à l’humidité, même en cas d’utilisation de produits « haut de gamme » avec de longues garanties anti-sable.

Pour aider à réduire les risques pour les constructeurs, Quality Built propose des services de révision de plans techniques dans lesquels nous examinons les produits spécifiés et nous indiquons que les produits seront utilisés dans des zones où leur utilisation serait acceptable. Nous proposons également des inspections d’assurance qualité dans lesquelles nous pouvons inspecter pour vérifier que le revêtement OSB n’est pas installé dans des conditions qui entraîneraient une défaillance prématurée. Si des questions se posent quant à savoir si le produit a été endommagé, QB peut effectuer des inspections médico-légales et des tests pour détecter les niveaux d’humidité et le gonflement de l’épaisseur du revêtement et documenter ces conditions. Notre équipe de services techniques comprend des architectes et des ingénieurs qui peuvent vous aider à formuler des recommandations de réparation si des produits endommagés sont rencontré.

À propos des auteurs

Mark Crawford est un chef de projet chevronné et un consultant en assurance qualité avec plus de 20 ans d’expertise dans le secteur de la construction. Mark a conçu et géré de manière professionnelle des projets de construction verticale et d’amélioration civile à travers les États-Unis. Il possède des connaissances approfondies en génie civil et en architecture, ainsi qu’une vaste expérience dans les inspections de bâtiments, les codes du bâtiment, les normes de conception, les ordonnances locales, l’analyse médico-légale des défaillances de bâtiments, les défauts de construction et les témoignages d’experts.

Vous pouvez joindre Mark à [email protected]

Jeff Hoch est architecte agréé et est impliqué dans le secteur de la construction depuis plus de 27 ans. Il est passionné par la sécurité et s’efforce de sensibiliser l’industrie aux meilleures pratiques et aux techniques d’atténuation des risques. Jeff participe constamment à des séminaires éducatifs et est extrêmement bien informé en ce qui concerne les exigences du code du bâtiment. Jeff effectue des inspections dans tout le pays et se spécialise dans les inspections médico-légales, les tests d’eau AAMA/ASTM, les examens techniques par les pairs, l’assurance qualité et bien plus encore. Il possède également une grande expérience des normes de conception, des ordonnances locales, de l’analyse médico-légale des défaillances de bâtiments et des défauts de construction.

Vous pouvez joindre Jeffat : [email protected]